YB-63环保通用型不锈钢电解抛光新工艺使用说明书

(Electrolytic Polishing)

一、产品特点

1、本抛光液不含铬酸,符合当今环保要求,能通过SGS检测和GMP认证,符合ROHS法令及FDA的法规,节省环保设备投资及废水处理费用。对食品生产和医疗器械用不锈钢工件有特殊的光亮和环保抛光处理功效。

2、抛光液磷酸含量低,成本低,较一般使用的传统抛光液低30%以上。抛光电流密度小,电压低,电能消耗较传统工艺低1倍以上。广泛用于如奥氏体不锈钢的抛光上,马氏体的铬钢也可以使用。

3、电解抛光可达镜面级光泽,抛光后产品表面可达Ra=0.2~0.5μm,并且使表面生成钝化层有效提升抗腐蚀能力。对304、316、320、201、202、0Cr13、2Cr13、3Cr13(410、420、430)等奥氏体不锈钢、双相体不锈钢、铁素体、马氏体不锈钢(俗称不锈铁)抛光效果好,抛光效率高,质量好,数分钟内可抛至镜面光亮。

4、抛光液使用寿命长,易于维护管理,掌握调控好抛光液的比重即可很好的控制生产。

二、抛光液组成和操作条件 体积比 质量比

浓磷酸(比重 1.74) 503 ml/L 875.22 g/L

浓硫酸(比重 1.84) 382 ml/L 702.88 g/L

YB-63添加剂 50-70 ml/L 55-80 g/L

水 50ml/L 50g/L

温 度 30–90℃ 最佳50–60℃

阳极电流密度, DA 6-25A/dm2 最佳15–20A/dm2

电 压 5–18 伏(V)

抛光时间 3–5 分钟

阴极材料 铅或铅合金 (建议不使用不锈钢材料做阴极)

阴极面积∶阳极面积 (2–3)∶1

阴极离阳极的距离 大于70-250mm(太小易致阳极电流分配不均)

三、开槽步骤

YB-63环保电解抛光新工艺在其使用初期电解抛光时会产生大量泡沫,以及挂具和不锈钢工件放入电解槽内抛光处理时会使电解液液面上升,因此抛光液液面与抛光槽顶部之间的距离不应≤15cm。准确计算将欲配制的电解抛光液的体积或重量(例如电解槽体积计算:1米长*1米宽*1米高=1立方米*1000升=1000升,体积*比重=重量,那么配置1000升电解抛光液需要磷酸重量为503升*1.74比重=875.22公斤,硫酸382升*1.84比重=702.88公斤,YB-63添加剂55-80公斤),再根据抛光液组成将所要加入的抛光液各组分按下列顺序加入抛光槽内。

1、注入所需水量。(注:如果使用工业级磷酸、硫酸的比重没有达到标准比重的话,请先调整好磷酸硫酸的量,不要再补加水,因为水分已经被小比重的磷酸和硫酸带了进去,如果水分过多会产生麻点和降低光亮度。)

2

、加入所需磷酸量。(注意测量磷酸和硫酸的比重大小,并进行调整量)

3、再加入硫酸。(切记硫酸用水稀释时会释放出大量热量,溶液温度急剧升高,边搅拌边添加,当温度升至80℃时应停止添加,待溶液冷却后再进一步添加直至全部加完)

4

、加入所需数量YB-63添加剂,边搅拌边添加,添加完毕后彻底搅拌抛光液以确保均匀混合。(添加YB-63前请先将包装桶内的药水充分震荡搅拌均匀,添加剂的配置比例是:重量比3%,体积比5%)

5、新配置的电解液需要有自然老化的过程,所以有条件的话请先试电解5-20个小时。此时电解液会从无色变成浅绿色,直到更深的绿色。

四、工艺流程

化学除油(YB-136脱脂) → 热水清洗 → 浸酸(1–2% 硫酸溶液或3%盐酸+2%硝酸混合溶液酸洗活化10-60分钟) → 电解抛光 → 三道逆流水清洗 → 浸碱中和(5% 碳酸钠溶液2-5分钟) → 热水清洗 → 干燥或下道工艺

五、槽液维护及补加

1、不锈钢工件在进入抛光槽之前应尽可能将残留在工件表面的水分除去,因工件夹带过多水分有可能造成抛光面出现严重麻点,局部浸蚀而导致工件报废。

2

、在电解抛光过程中,作为阳极的不锈钢工件,其所含的铁、铬元素不断转变为金属离子溶入抛光液内而不在阴极表面沉积。随着抛光过程的进行,金属离子浓度不断增加,当达到一定数值后,这些金属离子以磷酸盐和硫酸盐形式不断从抛光液内沉淀析出,沉降于抛光槽底部。为此,抛光液必须定期过滤(如用过虑网或耐酸蚀的专用化工过虑泵等进行过虑,最好使用耐酸隔膜泵),去除这些固体沉淀物。

3

、在抛光槽运行过程中,除磷酸、硫酸不断消耗外水分因蒸发和电解而损失,此外,高粘度抛光液不断被工件夹带损失,抛光液液面不断下降,需经常往抛光槽补加新鲜抛光液和水。

4

、该抛光液在未经抛光前的原始比重为1.68(用密度比重计测量比重,或用波美计测量,密度与波美度可以通过后面公式转换。对重于水的液体密度=145/(145-波美度),波美度=(145x145)/密度,在用波美计测试时,其量程要从小开始试测,若波美计量程选择不当,会损坏波美计。测试密度不要在电解槽内进行,应取出部分槽液在槽外进行。在电解槽中测试,当比重计或波美计万一损坏,槽液会被铅粒污染。应将待测液取出1.5L左右(用2000mL烧杯),热的溶液可用水浴冷却至标准检测温度。然后将样液转移至1000mL直形量筒中,装入量为距筒口约20mm处,就可用比重计测量。 ),在抛光槽运行过程中,抛光液的比重应控制在1.65–1.70的范围内。抛光液比重和粘度过高,说明抛光液含水量不足或硫酸含量偏高磷酸含量偏低(此时应该补加适当量的磷酸、YB-63添加剂、水);反之,抛光液比重过低,表明抛光液含水量过高(此时应该考虑补加适当量的硫酸来调整比重和粘度)。经常用比重计测定抛光液的比重是一种简单有效的控制手段。

5

、在有条件的情况下,最好定期分析抛光液的酸度、磷酸及硫酸的含量(抛光液的酸度及硫酸、磷酸含量的连续测定方法可以投产后向技术人员索取)。抛光液在使用过程中主要由于工件的夹带损失,处理工件量的增加等原因而使抛光液中各组分的浓度不断降低,所以需要补充适当量的新鲜抛光液以维持正常的生产。抛光液夹带损失的数量与抛光方式、工件形状、工件材质、工件离开液面后在抛光槽上方停留时间等众多因素有关,相差甚大。为维持抛光液的正常使用,应定期滴定分析抛光液中各成分的含量或测定抛光液的比重,确定抛光液的补充量或磷酸、硫酸、YB-63添加剂、水的比例调整。YB-63添加剂的补充量一般为:9000–16000 dm2/升。

6、检测电解液的电导率:在室温(20℃ )时测定电解抛光液的电导率,这样既可以分析电解液里水份的多少(一般水份多的时候电导率会升高),也可以判断分析磷酸、硫酸、YB-63添加剂的添加量(具体的数据可以在投产后向技术人员索取)。并且可以根据电导率的大小来确定抛光速度(剥落时间),避免产生麻点等生产问题,以达到最佳的抛光状态。经常测定抛光液的电导率是一种精密准确的控制手段。

六、设备要求

根据需处理工件的体积大小、生产量等建立相对应大小的抛光液药水槽和选择相应功率的电解用整流器(例如1000安培、2000安培、3000安培,电压0-12V、0-24V,可控硅或高频脉冲)。电解抛光液通常为矿物酸并在较高的温度下操作,因此抛光槽、清洗槽、阴极、加热盘管及排风装置必须由可耐抛光液腐蚀的材料制造。

1、聚乙烯、聚丙烯、聚氯乙烯、环氧玻璃钢以及内衬上述材料(如内衬PVC、PP板)的钢槽均可用作电解抛光槽。

2

、电加热或蒸汽加热盘管可选用以下材料:

⑴、聚四氟乙烯盘管:管束式聚四氟乙烯换热器用于蒸汽加热。聚四氟乙烯电加热管用于电加热。聚四氟乙烯盘管价格虽高但使用寿命长且电中性。

⑵、纯铅或铅锑合金盘管:纯铅或铅锑合金可用作电解抛光蒸汽加热盘管。为增加盘管使用寿命,在抛光液液面与空气交界处应另用铅加厚。

⑶、石英电加热管。

3

、挂具:带有钛制挂钩的外涂塑溶胶(如绿钩胶等)的铜挂具的使用寿命最长。因本抛光液不含铬酸,也可用磷青铜作挂钩。

4、冷凝管:由于抛光是不断散热的反应过程,所以随着抛光处理的时间越长,槽液温度就会不断地上升,而抛光液槽液的温度不宜超过95摄氏度,所以槽内要安装譬如直径为3.5毫米的盘式铅管或钛管做为冷凝管。

七、包装运输与储存

25kg

加强塑料桶包装,储存与阴凉通风干燥处,按一般化学品运输即可。

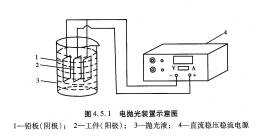

YB-63电解抛光工艺原理示意图

YB-63电解抛光工艺原理示意图

</P